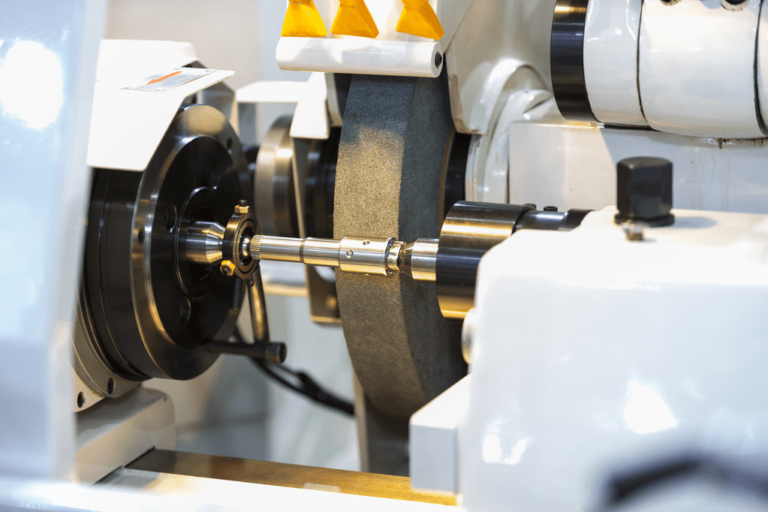

磨削在機械制造工業中應用廣泛。經過熱處理和淬火的碳素工具鋼和滲碳淬火鋼零件,具有加工量少、精度高的特點。

磨削時,在與磨削方向基本垂直的表面上常常會出現大量規則排列的裂紋——磨削裂紋,它不僅影響零件的外觀,而且直接影響零件的質量。

下面簡單介紹一下數控磨削工藝的特點:

1)研磨效率高

砂輪相對于工件高速旋轉。一般砂輪的線速度比普通刀具高幾十倍,機床可以獲得較高的金屬切除率。

隨著新磨削工藝磨削效率的進一步提高,部分工序已取代車削、銑削、刨削,直接從毛坯成形。

同時,磨粒與工件產生強烈摩擦,使塑料數控機床急劇變形,從而產生大量磨削熱。

2)高精度

每個磨粒的切屑層很薄,一般只有幾微米,因此表面可以獲得高精度和低表面粗糙度。

3)切割功率大、能耗高

砂輪是由大量磨料數控機床組成的。砂輪中磨粒的分布是混亂且不均勻的。

大多數磨粒在切削時具有負前角,刀尖有一定的圓弧半徑,因此切削功率大,能量消耗大。

4)應用范圍廣

砂輪磨粒硬度高,熱穩定性好,不僅可以加工未淬火鋼、鑄鐵、有色金屬等材料,還可以加工淬火鋼、各種切削刀具、硬質機床合金等材料具有高硬度。

5)工藝靈活性高

主要表現在數控機床對象的靈活性,即在一定范圍內方便地從一個零件更換到另一個零件的功能,顯著縮短多品種設備的調整和準備時間。

6)工藝自動化程度高

數控磨床解決了普通機床自動化程度低、效率低和自動機床、專用機床或自動線靈活性差的基本矛盾,成為功能齊全的機床的現代化方法。