CNC加工件,即通過CNC設備加工的零件,CNC加工,通常是指由計算機數字化控制的精密機械加工方法,在現在已經成為一種普遍的機械加工方法。

CNC加工的設備,叫做CNC機床,也叫數控機床,在不同區域也有些不同的叫法,如長三角一帶通常叫加工中心,珠三角一帶通常叫電腦鑼。

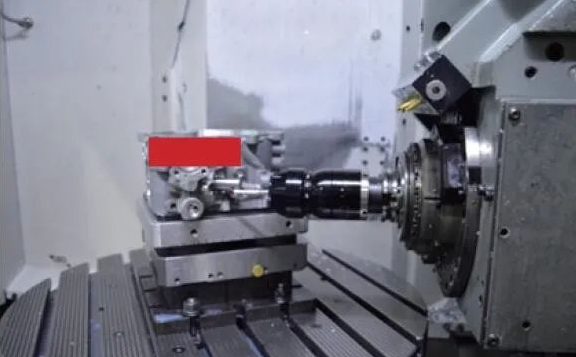

典型的CNC機床:

CNC車床——車床通過旋轉車床卡盤中的材料來工作。然后將工具沿2個軸移動到工件中以切割圓柱形零件。

CNC銑床——CNC銑床通常用于制造扁平零件,但是具有更多自由度的更復雜的機器可以創建復雜的形狀;材料保持靜止,主軸隨刀具旋轉,刀具沿3個軸(有些為4軸或5軸)移動或旋轉以切入材料;在某些情況下,主軸是靜止的,材料會進入其中。

CNC鉆床——這些機器類似于CNC銑床,但它們專門設計為僅沿一個軸切割,即鉆頭僅沿Z軸向下移動到材料中,從不沿X軸和Y軸切割。

CNC磨床——這些機器將砂輪移動到材料中以產生高質量的表面光潔度。它們旨在去除硬化金屬上的少量材料;因此,它們被用作精加工操作。

CNC加工因其高精度特性而廣泛應用于各個行業。然而,與其他制造方法(如注塑、壓鑄、沖壓等)相比,CNC加工服務也可能更貴一些。影響CNC加工件的成本主要有以下幾方面:

1、加工設備

設備成本包括初始購買成本、操作成本、維護成本等,可能還存在一些其他成本,如刀具成本、CNC系統使用成本等,這些成本都會影響到每件加工件的成本,因此,購買、操作和維護一臺機器的成本越高,使用該機器制造的零件也就越昂貴。

銑床通常比車床成本更高,因為它們具有更復雜的運動部件;更難設置、操作和維護;并且能夠進行更復雜的加工。因此,如無必要,應把零件設計成適應車床加工的結構。

銑床有不同的類型,具有不同程度的復雜性和能力。銑床的軸越多,價格就越高。現代數控機床大多具有三軸或五軸。雖然5軸機器可以更準確、更快地創建非常復雜的幾何形狀(因此它們需要更少的加工時間),但它們通常比3軸機器更昂貴。

2、設計成本

設計成本為實際加工前做準備所產生的成本,主要包含CAD(結構、工程圖設計)、CAE(優化分析)、CAM(制造編程)過程所涉及的成本。這里面CAD、CAE產生的成本不一定會分攤到零件成本上,這要看甲乙的合作方式,同時設計成本是固定的,如果量越大,分攤到每個零件的設計成本就越低。

3、材料成本

制造零件所涉及的材料成本是最重要的零件成本構成之一,材料成本由原材料成本、材料的用量、材料的加工時間組成。

原材料成本:不同原材料的市場價格各不相同,同時不同市場區域的價格也不一樣,在為零件件選擇原材料時,應根據零件的用途和功能選擇合適的材料,而不是選擇過分超出性能要求的昂貴材料,比如同為不銹鋼,316不銹鋼的價格比304不銹鋼價格就貴很多。

材料的用量:在設計零件結構和制造工藝時,應考慮材料用量盡可能少,如必要,可以通過拆件的方式使兩個相對簡單零件通過后續裝配組合組成一件復雜的零件(需要更多材料用量和加工時間)。

材料的加工時間:零件的成本與加工它所需的時間成正比,材料的加工時間跟材料的可加工性有關,可加工性低的材料需要更多的時間來加工,同時也會消耗更多的資源,如切削液、電力和切削刀具等。(比如,鋁合金等較軟的材料更容易切割,這意味著加工時間更短;而不銹鋼等較硬的材料需要更昂貴的加工工具,并且更容易損壞和磨損工具,零件的加工成本就更高。)

4、生產量

隨著零件數量的增加,一組相同零件的單位成本顯著降低。這種成本的成比例降低主要是消除重復設計成本以及機器設置調試的結果。CAD設計、CAM準備和機器設置都是一次性完成的,用于所有要制造的零件。(也就是說,生產一件零件,設計成本和機器設置成本都包含在這一件零件上,如果生產1000件,那么設計成本和機器設置成本就被平攤到這1000件上)

5、特殊要求

CNC加工件在加工前,需要明確公差要求、表面粗糙度要求,更嚴格的公差要求會導致更難加工,并增加廢品率,這也會導致更高的成本;更高的表面粗糙度要求可能會導致CNC銑床加工無法做到,就必須采用磨床甚至其他方法,增加了工序,自然增加成本。

CNC加工件加工完成后,可能會要求進行一些后處理,如熱處理、表面處理等,以提高零件的功能、性能和美觀性,這些后處理要求在一定程度上都會增加零件的成本。

對于表面處理,另一個嚴重的成本驅動因素是為零件的不同區域應用不同的表面處理要求。比如局部電鍍、局部陽極氧化、雙色樣機氧化、一個區域氧化,在另一個區域電鍍。所以,為了降低成本,如無必要應盡量保持整個零件的表面處理要求一致。

6、結構設計

零件結構越復雜,制造成本就越高,高度復雜的零件可能需要更先進的機械,它們還需要更多的加工時間、多次裝拆和設備設置、更多的資源和更密切的檢查。所有這些都會影響零件的成本。

在CNC加工中,某些零件的特征和設計不可避免地會增加成本。

1)避免薄壁設計

壁過薄的加工零件將需要更多的時間來加工,因為它們非常脆弱。并且由于它們經常振動或變形,因此很難保持準確的公差,更嚴重者,可能會造成斷裂。緩慢的加工、特殊的加工技術和高廢品率使這些薄壁零件更加昂貴。

厚壁零件加工更穩定,加工成本更低,為了保持加工價格低,請避免薄壁設計,金屬零件壁厚應大于0.8mm,塑料零件壁厚應大于1.5mm。

2)避免設計無法CNC加工的特征

并非所有特征都可以CNC加工,一個典型的例子就是90°的內角,因為目前所有CNC銑削刀具都具有圓柱形狀,在切削型腔邊緣時會產生一個圓角而不是直角或者其他尖角。

如果一定需要留出直角,實現這一目標的通常做法是通過EDM(電火花加工),這是一種比CNC加工更昂貴的制造工藝。如果只是由于裝配的原因,不能留圓角,則建議采用內切圓角的做法。

3)建議設計較大的內部拐角半徑

雖然使用直徑較小的刀具可以減小拐角半徑,但這意味著需要以較低的速度進行多次走刀,這是因為較小的刀具不能像大刀具一樣快速地在一次走刀中去除材料,因此小圓角也會增加了加工時間和成本,建議圓角半徑R至少是空腔深度D的1/3倍。

同時,為避免刀具磨損,有必要設計不會對刀具施加過多壓力的內部邊緣。為了實現這一點,一個好的經驗法是拐角半徑應略大于用于加工型腔的刀具半徑(拐角半徑為銑刀半徑的1.3倍或更大)。例如,銑刀半徑為5毫米,建議內角添加6.5毫米的半徑。這個額外的半徑將減少刀具上的壓力并提高切削速度。

4)限制型腔的深度

加工深腔會極大地影響CNC零件的成本,因為需要去除大量材料,這非常耗時。型腔過深會導致刀具懸垂、刀具偏斜、排屑困難和刀具斷裂等問題。

當銑削深度大于銑削刀具直徑的2倍時,刀具的進給速度必須減慢,這會增加加工時間和零件成本。每增加一倍的銑削深度,進給速度就會減半,時間增加了一倍多,一般銑削深度不大于刀具直徑的4倍。設計時,最大深度應為型腔寬度的四倍,例如,15毫米寬的腔體不應超過60毫米深。

如果深腔無法避免,解決深腔加工的辦法是逐步降低立銑刀,一層一層銑削,然而,這也是非常耗時的。此外,加工深腔時,刀具必須傾斜至正確的切削深度,平滑的入口需要足夠的空間。

5)減少使用曲面結構特征

在設計CNC加工件時,應以簡單結構為原則,應減少設計復雜曲面特征,因為為了得到具有合適表面光潔度的復雜曲面,需要使用小刀具,這些小切口比正常切口花費的時間長得多,增加了很多成本。因此為了幫助最大限度地降低成本和加工時間,盡量減少或者避免使用曲面,比如,在外邊緣倒角時,如無必要,應倒斜角,而不是倒圓角。

6)限制螺紋長度

眾所周知,強螺紋連接發生在前幾個螺紋中,因此,有時完全不需要很長的螺紋長度,長螺紋孔可能需要特殊工具,并且需要更多的加工時間,成本也會增加,螺紋長度建議不超過孔徑3倍。螺紋孔為盲孔時,建議在孔底部留至少為孔直徑一半的無螺紋長度。

7)設計標準尺寸的孔

使用標準鉆頭可以快速、高精度地CNC加工孔。從經濟的角度來看,盡量使用標準的孔徑,對于非標準尺寸孔,必須使用立銑刀加工孔,這可能會增加成本。

另外,一般來說孔越大,鉆的深度可以越深,建議鉆孔的深度不要超過10倍鉆頭的直徑。

8)將CNC機床設置的次數保持在最低限度

翻轉或重新定位零件會增加制造成本,因為它通常需要手動完成。此外,對于復雜的幾何形狀,可能需要定制夾具,這進一步增加了成本。特別復雜的幾何形狀可能需要多軸CNC系統,從而進一步增加價格。

因此,為了減少零件翻轉和重新定位的次數,應盡量把所有需要加工的特征設計在一個平面上;如果無法避免,考慮將零件拆分成可以在一次設置中進行CNC加工的特征,然后用螺栓連接或焊接組合在一起。

9)避免不必要的文字和刻字

應避免在CNC加工零件的表面添加文字特征,因為通過CNC加工設計文字只會增加加工時間和成本。

但是,如果文字和字體是設計要求,則應遵循以下規則:

通過絲印或噴涂的方式在CNC零件表面添加文字具有較好的成本效益。

在曲面上,可以使用鐳雕的方式,因為在這種情況下去除的材料較少。

如果您的設計軟件沒有自定義刻字字體,則建議使用20磅的San Serif字體。這是因為這種字體在每個字母筆畫的末尾沒有多余的線條(襯線)。這些額外的行程增加了加工成本。此外,建議使用尺寸20,因為小于此尺寸的尺寸被認為是較小的特征,加工難度更大且成本更高。