汽車以某種形式自十九世紀以來就已存在。它們的引入改變了文明,為大部分人口提供了快速的個人交通,同時創造了新的勞動力并引入了流行文化的新方面。

汽車工業現在無處不在。盡管美國在20世紀初主導了汽車生產,但如今汽車在全球范圍內大規模生產,而中國目前是世界領先的道路車輛制造商。僅2018年,全球汽車銷量就達到8150萬輛。

自第一輛汽車問世以來的一個半世紀里,汽車制造工藝發生了巨大變化。當汽車開始大規模生產時,即福特推出標志性T型車前后,大多數組裝工作都是手工完成的。

然而,自20世紀60年代以來,機器人已變得司空見慣,其執行焊接和組裝的時間比僅用人手完成的時間要短得多。

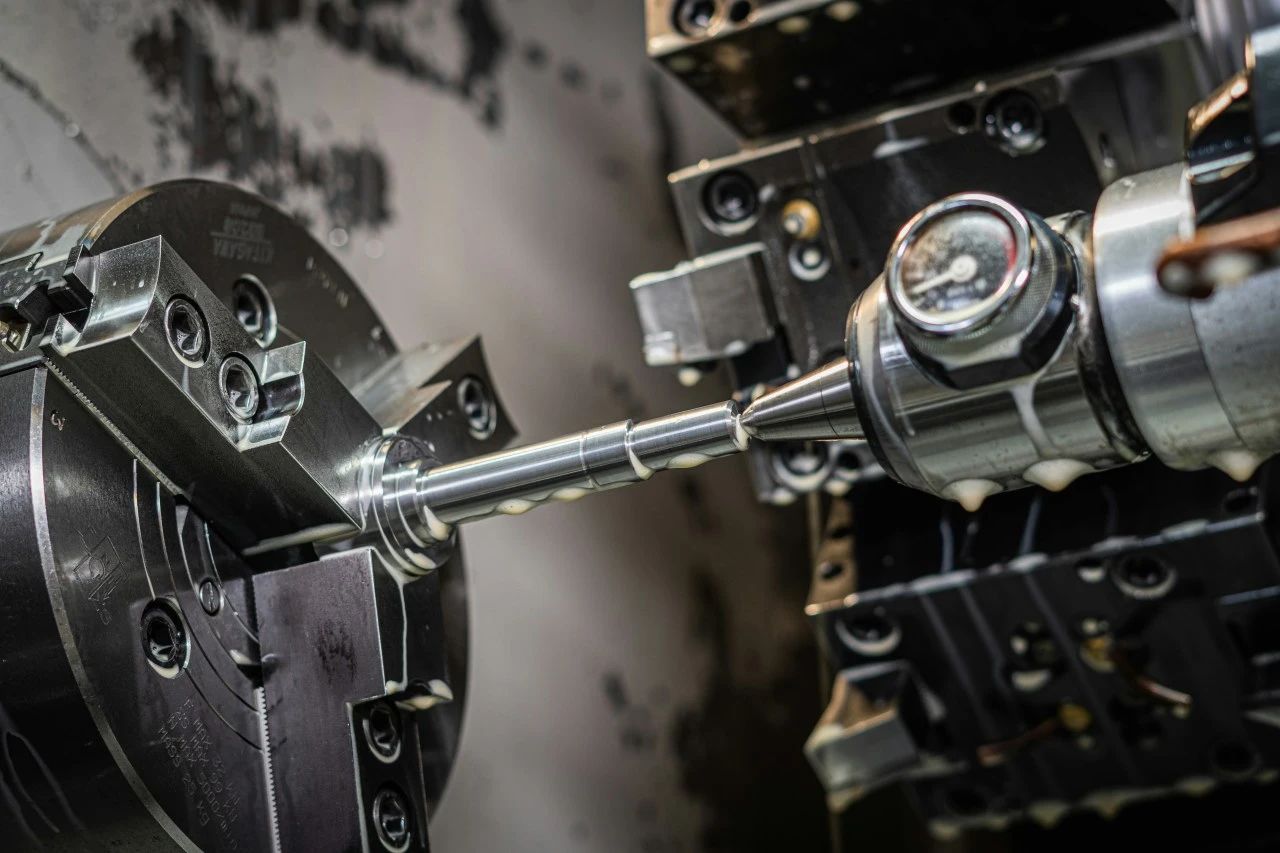

對于某些汽車零件,數控加工工藝涉及通過計算機控制和自動化執行鉆孔和鏜孔等任務,現在已成為原型設計和生產的有利選擇。銑削汽車零部件既廣泛又實用,許多汽車供應鏈依賴于提供數控加工服務的原始設備制造商。

CNC機床將數字文件轉換為序列計算機指令,然后發送到鉆頭、車床或銑床等電動工具。機床通過在適當的位置切割一塊材料(工件)將其變成成品,并且可以提供比傳統零件加工更高的精度。

引擎

數控加工(包括數控銑削、數控車削、線切割加工和其他工藝)可用于制造汽車內燃機的多個重要部件。例如,大型鋁合金塊可以加工成發動機缸體(或汽缸體),這是一種金屬結構,包括發動機的汽缸,移動的活塞在汽缸中上下移動。

盡管CNC機床編程是一個耗時的過程,需要高水平的技能,但機床一旦準備好,就可以在沒有幫助的情況下執行其指令。這意味著可以連續加工多個發動機缸體,而不會顯著增加勞動力。

氣缸蓋是包圍氣缸體上方氣缸的汽車零部件,通常也采用CNC加工技術生產。

燈光

鋁加工是CNC加工在汽車行業中最重要的應用之一,但丙烯酸玻璃或聚甲基丙烯酸甲酯(PMMA)等材料也可用于制造其他重要部件。

通過加工PMMA,制造商可以生產車輛照明,包括車頭燈和車內照明。盡管這些亞克力部件在數控加工后需要打磨和拋光,但整個過程仍然相對較快,使汽車制造商能夠為他們的汽車制作新的燈具原型。

PMMA通常用作玻璃的防碎替代品,可制成窗戶、透明防護罩、魚缸和其他物體。

其他部分

汽車加工可以制造其他幾種汽車零件,包括但不限于懸架部件、排氣部件、化油器外殼、流體系統部件、襯套和閥門固定器。該制造技術對于車輛及其特定汽車零件的定制也特別有用,因為CAD允許快速更改零件設計和定制零件的制造。

在汽車行業使用數控加工的優勢

速度

與傳統加工方式相比,數控加工汽車零件的最顯著優勢之一是速度,在小批量生產期間交貨時間尤其短。由于加工是由計算機自動進行的,因此加工過程中無需考慮疲勞等人為限制。當生產大量零件時,CNC的速度優勢變得尤為明顯,因為計算機指令可以根據需要重復多次。

然而,在某些情況下,例如當只需要生產單個物體單元時,傳統加工可能會更快。在這些情況下,創建計算機指令所需的時間可能超過手動加工單個零件所需的時間。

準確度和精度

汽車制造商青睞CNC加工的另一個原因是工藝的準確性和高精度。該過程的數字化和自主性使得出錯的可能性很小,而最精密的CNC設置可以提供±0.001英寸的加工公差。可以理解的是,汽車行業通常要求如此精細的公差,因為發動機或其他關鍵部件的故障可能會給最終用戶帶來嚴重的后果。生產最終用途金屬零件通常需要對汽車零件進行精密加工,但原型CNC零件可以采用更寬松的公差。

重復性

由于相同的CNC加工作業可以重復多次,而零件之間不會出現差異,因此當制造商需要生產大量單個部件時,該技術特別有用。在這個每年生產和銷售8150萬輛汽車的行業中,大批量的需求(全程嚴格的質量控制)是司空見慣的。

幸運的是,在處理較大批量時,CNC加工更具成本效益,因為產品的實際加工比準備階段(涉及數字化設計組件、準備G代碼和選擇材料)的勞動密集度要低。