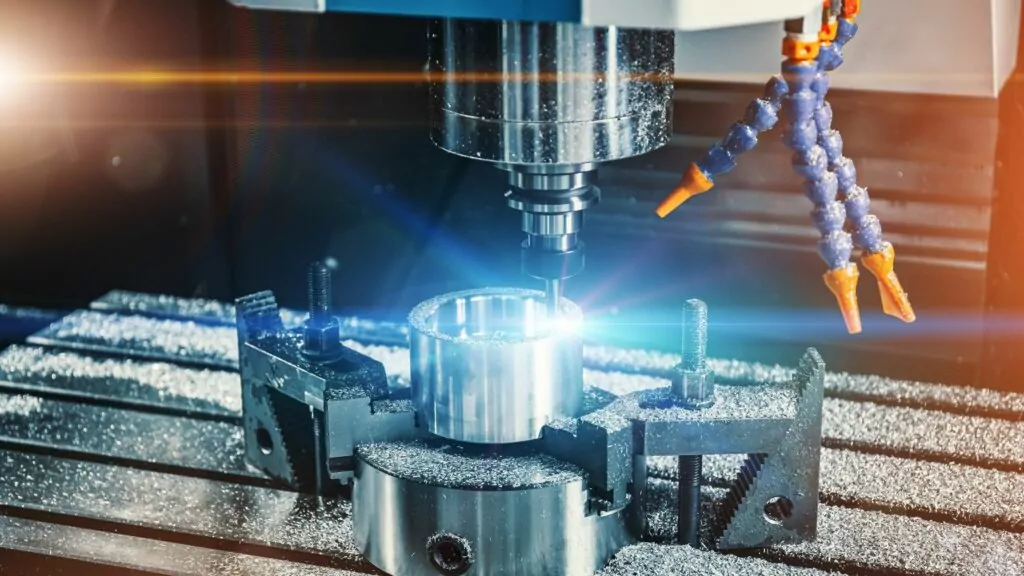

以下階段對于確保機加工零件在使用或運送給客戶之前滿足最高質量標準至關重要。

原材料檢驗

原材料檢驗是機械加工過程中的第一步,也是基礎步驟。它涉及在開始任何加工操作之前仔細檢查和評估材料的質量和性能。

此步驟至關重要,因為原材料的質量顯著影響最終產品的質量。在原材料檢驗過程中,制造商驗證材料的成分、硬度和其他相關性能是否符合要求的規格。

首件檢驗(FAI)

首件檢驗,通常稱為FAI,是一個關鍵的質量控制過程。它作為初步檢查,以確保初始生產的零件符合設計和質量要求。

制造商檢查生產運行中生產的第一個制品,以確認其符合指定的尺寸和功能標準。FAI對于在生產過程的早期發現和糾正任何問題至關重要。

過程檢驗

過程中檢查涉及在加工過程的各個階段進行檢查。目標是持續監控尺寸、公差和表面光潔度。

這種實時監控有助于識別和糾正出現的問題,防止生產有缺陷的零件并減少返工的需要。

尺寸檢驗

尺寸檢查是一個細致的過程,使用卡尺、千分尺和量規等精密測量儀器來驗證加工零件的尺寸是否符合設計規范。保持尺寸精度對于確保最終產品按預期功能至關重要。

表面光潔度檢測

表面光潔度檢查評估機加工零件的表面粗糙度和光潔度。這種檢查可以使用表面粗糙度測試儀等專用工具或通過目視檢查來執行。達到指定的表面光潔度對于功能性和美觀性都至關重要。

視力檢查

目視檢查是質量控制的關鍵步驟。它涉及對機加工零件進行徹底的目視檢查,以檢測表面缺陷、裂紋、毛刺、劃痕或任何可能影響其質量或功能的缺陷。

無損檢測(NDT)

無損檢測技術,包括超聲波檢測、磁粉檢測、染料滲透檢測和射線檢測,用于檢測加工零件內隱藏的缺陷,而不造成任何損壞。

無損檢測對于識別可能損害零件完整性的內部缺陷特別有價值。

硬度測試

硬度測試用于測量材料的硬度,確保它們滿足規定的硬度要求。采用洛氏、布氏或維氏硬度測試等技術來準確評估材料硬度。

功能測試

功能測試評估機加工零件的功能,包括其在預期應用中的配合、形狀和性能。此階段確保零件按預期運行。

裝配和裝配檢查

裝配和裝配檢查驗證裝配過程中機加工部件的裝配和對準。這對于確保最終產品正常運行且公差在可接受的限度內至關重要。

最終檢驗

最終檢查是對完全加工零件的綜合評價。它確保在零件投入使用或裝運之前滿足所有質量標準和規格。此階段對于向客戶提供高質量的產品至關重要。

統計過程控制(SPC)

統計過程控制(SPC)技術用于監視和控制加工過程,確保其保持在可接受的限度內并最大限度地減少變化。SPC有助于在整個生產過程中保持一致性和質量。

文件和記錄保存

維護所有檢查和測試結果的詳細記錄對于可追溯性和質量控制至關重要。

適當的文檔可確保制造過程符合質量標準,并為未來的質量評估提供有價值的參考。

機加工后處理

在采用熱處理或電鍍等加工后處理的情況下,檢查對于驗證這些處理是否滿足指定要求至關重要。這確保了處理后的零件符合質量標準。

包裝和運輸檢驗

最后一步是在包裝和運送給客戶之前檢查機加工零件的質量和狀況。這項檢查可以防止運輸過程中出現任何損壞,確保客戶收到處于最佳狀態的產品。